Nach längerem Grübeln und der Sondierung des Portemonnaies

Den Ausschlag gab der Tipp von einem Freund: Lithium-Ionen-Batterien als Bausatz und damit um ca 50% billiger (ist aber immer noch teuer genug).

Voraussetzung ist, dass man sich in Elektroinstallationen gut auskennt, denn: man baut auf eigenes Risiko

Aber der Reihe nach:

Vorteile der Li-Ions

- etwa 3-fach höhere Energiedichte als Bleibatterien (d.h. bei gleicher Leistung nur ca 1/3 des Gewichtes)

- 5-fach höhere Zyklenfestigkeit (d.h. sie halten wesentlich länger)

- sehr geringer Innenwiderstand (d.h. hochstromfähig, können hohe Ladeströme aufnehmen)

- Stromentnahme bis zu 80% der Kapazität möglich ohne die Zyklenfestigkeit deutlich zu reduzieren (bei Bleibatterien werden max. 50% empfohlen), dadurch deutlich mehr Kapazität verfügbar

Nachteile gibt es natürlich auch:

- vor allem der Preis; aber hier wird sich in den nächsten Jahren einiges tun, sobald die Massenproduktion einsetzt (ähnlich wie bei den Solarzellen); ich habe für mein System ca. € 3.200,- bezahlt

- heikel im Umgang: müssen unbedingt vor Über- und Unterspannung geschützt werden, deshalb ist ein ausgeklügeltes Batteriemanagementsystem (BMS) zwingend notwendig

Nun zu den Komponenten (Bezugsquelle war die Firma Faktor.de)

- am wichtigsten: die einzelnen Zellen; bei mir: Winston-Einzelzellen (LiFeYPO4) mit einer Grundspannung von 3,2V; d.h. man benötigt 4 Zellen für eine 12V-Batterie und 8 Zellen für 24V, die jeweils hintereinandergeschaltet werden

Bei der Kapazität der Zellen gibt es eine große Auswahl: von 40Ah bis 400Ah, in unterschiedlichen Abmessungen.

Ich habe 8 Zellen zu 200Ah, d.h. eine 24V/200Ah-Batterie (von der ich locker 150Ah nutzen kann)

Winston Einzelzelle, LiFeYPO4 (Lithium-Eisen-Yttrium-Phosphat)

3,2V 200Ah

Yttrium-Zusatz: nochmals höhere Zyklenfestigkeit und höhere Temperaturbeständigkeit

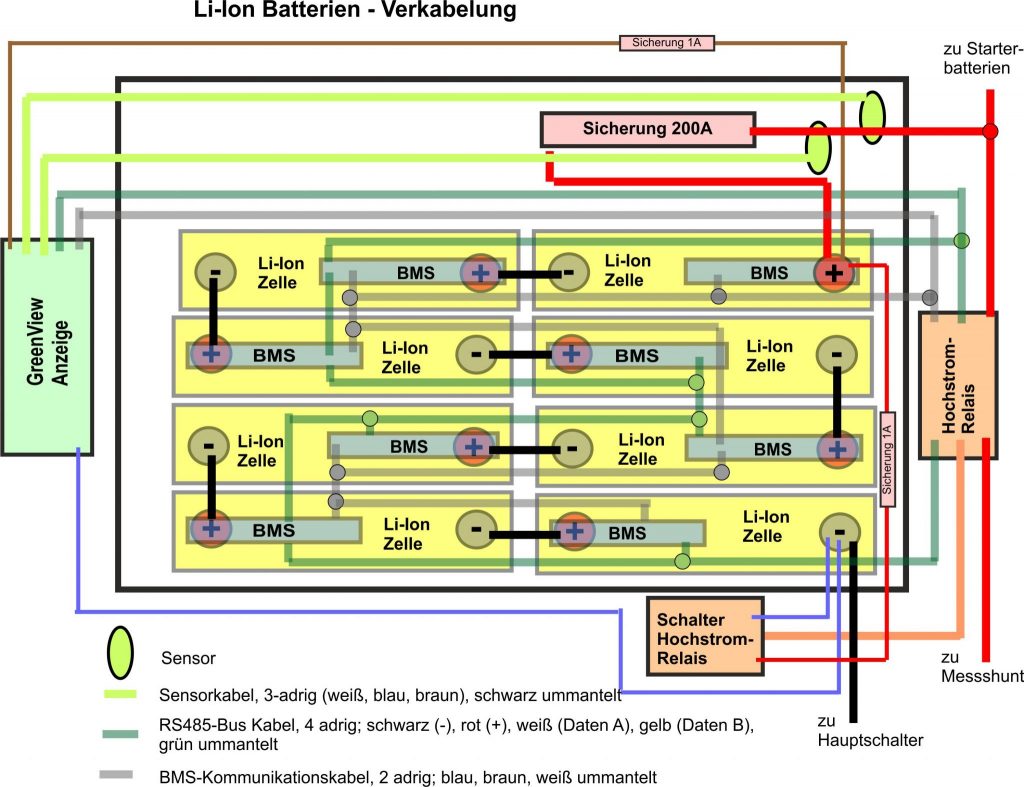

- jede Zelle benötigt ein Batteriemanagementsystem (BMS), das auf dem Pluspol montiert wird. Die einzelnen BMS werden miteinander verbunden; sie sorgen einerseits dafür, dass die Spannung der einzelnen Zellen immer gleich ist

- und steuern andererseits ein Hochtrom-Relais (24V/500A), das die Batterie sowohl bei Über- als auch Unterspannung vom System trennt (wird in die Haupt-Plusleitung eingeschleift)

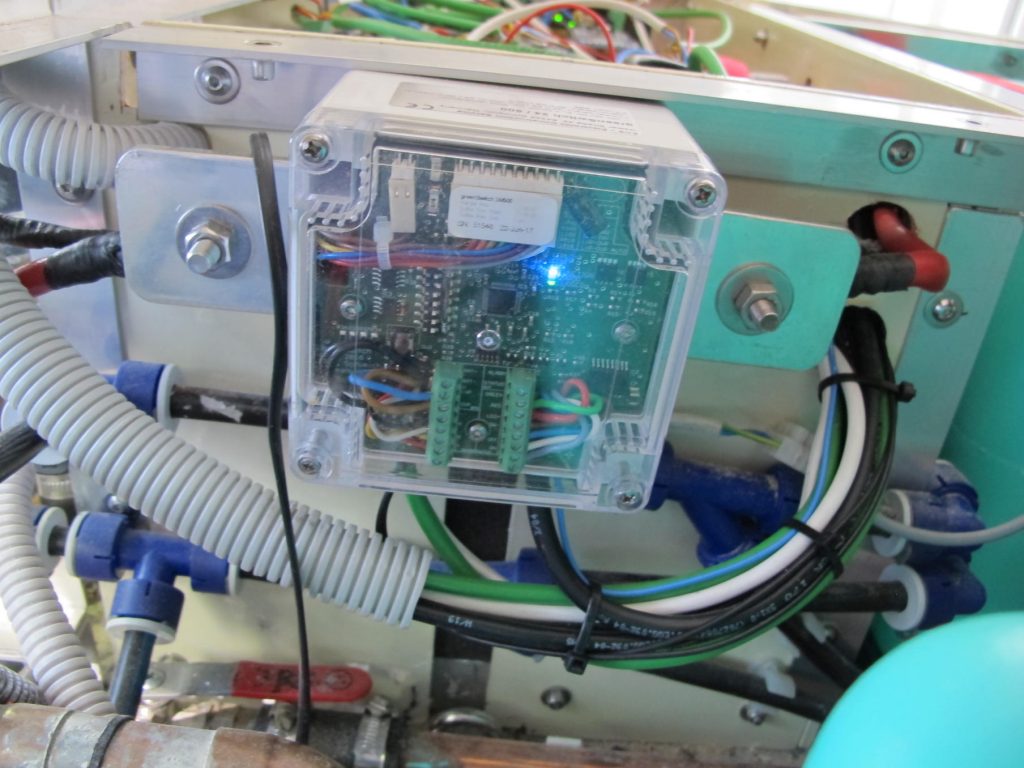

- Dazu kommt ein Monitor/Überwachungsgerät, über das alle Parameter angezeigt und auch eingestellt werden können.

- Der Monitor ist mit dem Relais und allen BMS über einen RS485-Bus verbunden (klingt schlimmer als es ist: werden einfach hintereinader mit einem 4-adrigen Datenkabel zu einem Bus verbunden, nämlich +, -, Daten A, Daten B)

Startseite Die Parameter der einzelnen Li-Ion-Zellen Schaltmöglichkeiten für das Hochstromrelais - das Ganze ist ein Inselsystem: D.h. es ist in sich geschlossen und kann ohne weiteres in ein bestehendes Elektro-System implementiert werden ohne andere Komponenten (z.B. Batterielader) ersetzen zu müssen. Es sollte lediglich die Lade-Kennlinie für AGM-Batterien eingestellt werden mit einer Ladeschlussspannung von 14,4V/28,8V (können die meisten neueren Ladegeräte)

- nur bei der Lichtmaschine sollte man nachbessern: der werksseitige Regler ist sehr rustikal.

Es sollte ein Lichmaschinen-zu-Batterie (A2B) oder ein Batterie zu Batterie (B2B) Ladewandler dazwischen geschaltet werden, um eine vernünftige Ladekennlinie zu erzeugen

mein A2B Wandler von Sterling, der gleichzeitig als verlustfreie Trenndiode fungiert

Leistung: 24V, 100A (die Lichtmaschine liefert 80A max.)

Hier noch einmal die gesamte Verkabelung als Schema:

- Faktor.de hat alle meine Batteriemanagement-Komponenten von einer Marke (ECS) bereitgestellt, d.h. sie harmonieren gut miteinander

Links:

Faktor.de: https://www.faktor.de/, Ansprechpartner Herr Eisenbichler

ECS: https://ecs-online.org/, Ansprechpartner Herr Jahn